Leader mondiale nelle tecnologie per la pasta, Fava non smette di innovare dal 1937

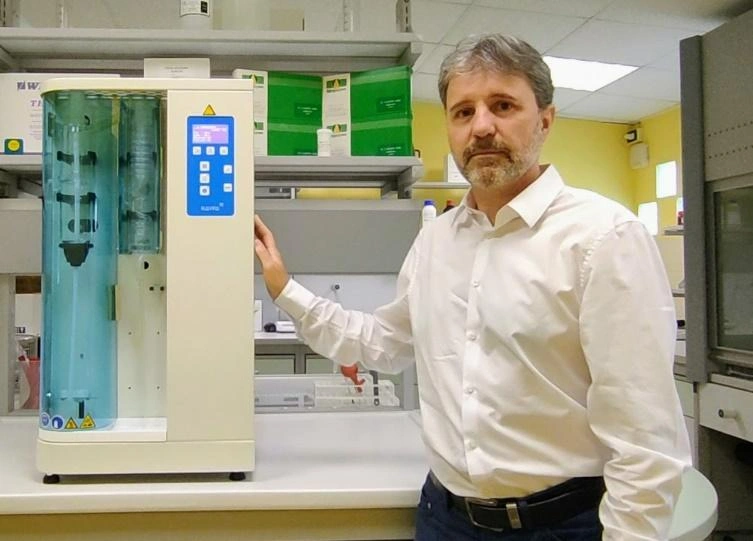

Anche se quasi tutti gli italiani mangiano spaghetti, fusilli e penne, non tutti conoscono Fava S.p.A. Eppure dovrebbero, dato che l’azienda, con quartier generale a Cento, nel ferrarese, è leader mondiale nelle tecnologie per pasta artigianale e industriale, secca e fresca. Suo direttore tecnico e della ricerca è Renato Dall’Agata. Cinquantatré anni, laureato in ingegneria meccanica all’Università di Padova, vari master e specializzazioni in tasca, Dall’Agata vanta una lunga e variegatissima esperienza negli ambiti del farmaceutico, dell’automazione industriale e del fotovoltaico, e ormai da dieci anni è alla guida del cuore dell’attività di Fava: l’innovazione.

Originario di Sacile, in Friuli, ma padovano di adozione, Dall’Agata ha lavorato anche come project manager e direttore operation in Canada e Stati Uniti, Africa e Grecia, e per mestiere (oltre che per background e inclinazione) ha uno sguardo ampio e internazionale. Le linee di produzione Fava, difatti, sono in funzione nella regione MEA (Medio Oriente e Africa) e in Nordamerica, in Europa del nord come in Estremo Oriente. E proprio perché Fava, pur italianissima, ha una profonda vocazione internazionale deve puntare sempre di più sull’innovazione, in modo da rimanere leader in un settore altamente competitivo, dove è un attore noto e di primissimo piano. Per conoscere meglio Fava (che si avvale anche di tecnologia Eoptis) abbiamo avuto una breve conversazione con Dall’Agata. Ecco cosa ci ha raccontato.

La conversazione

Ingegnere, l’azienda Fava è attiva dagli anni ’30, caratterizzata da una marcata vocazione internazionale. Quali sono i vostri principali punti di forza?

Esatto, Fava è sul mercato ormai da ottantasei anni. Fu fondata nel 1937 da Augusto Fava che progettò e brevettò le prime macchine automatiche per l’industria pastaria e, da allora, ha sempre mantenuto la posizione di leader continuando a servire il mercato di tutto il mondo con le tecniche e tecnologie più avanzate del momento, e ormai vanta la quota più cospicua di mercato: quasi il 40% di tutte le macchine e gli impianti venduti nel mondo sono prodotti da noi.

Fava, oggi diretta e amministrata dal dottor Luigi Fava figlio del presidente Enrico, è un’impresa familiare, ormai alla terza generazione, specializzata nelle tecnologie per la pasta. Facciamo solo questo, e crediamo che sia il nostro vero punto di forza: la passione per il prodotto, per la pasta, e soprattutto per il nostro mestiere. Forniamo anche soluzioni chiavi in mano, impiantistiche comprese, per produzioni di pasta sia a livello industriale sia a livello artigianale. Tutto fatto in Italia. E il 90% di ciò che produciamo è esportato. Ci sarebbe tanto altro da dire, ma mi preme sottolineare che puntiamo moltissimo sulla qualità del prodotto e del servizio, e sull’innovazione continua orientata ai bisogni del mercato di oggi e di domani.

Cosa significa innovazione per lei?

Inizierei con un motto, che proviene dal nostro presidente, al quale possiamo riconoscere la capacità di aver costantemente individuato le tecnologie più avanzate: essere sempre un passo avanti alla concorrenza. In altre parole occorre essere sempre un passo avanti rispetto al valore aggiunto tecnologico, in termini di qualità, per ottenere la migliore pasta con ogni materia prima disponibile.

Detto ciò, aggiungo che innovazione per me significa rispondere ai bisogni del mercato, oggi sempre più orientati alla sostenibilità economica e ambientale. E contribuire anche a soddisfare il crescente bisogno alimentare globale, dovuto com’è noto all’incremento demografico: ricordiamo che, secondo l’ONU, saremo quasi dieci miliardi nel 2050, e ben undici alla fine del secolo. Cosa significa questo? Che ognuno deve fare la sua parte, e noi di Fava cerchiamo di dare il nostro contributo producendo tecnologie in grado di utilizzare materie prime non convenzionali e locali. Perché purtroppo molti paesi del sud del mondo sono importatori di cereali, e sono vulnerabili ai rialzi di queste materie prime, come abbiamo visto negli ultimi due anni a causa della situazione geopolitica. Poter usare materie prime locali o non convenzionali e trasformarle in pasta di qualità adeguata che resista a cottura e sovracottura, e cioè in un prodotto sano, nutriente e a lunga conservazione, che rilasci carboidrati in modo lento, e che non abbia bisogno di catene del freddo o di altro per essere stoccato e mantenuto, ecco… questo è importante.

Cosa intende con materie prime non convenzionali?

Mi spiego. L’innovazione, a mio parere, deve rendere possibili processi flessibili, cioè in grado di utilizzare anche materie prime che non siano quelle a cui siamo abituati in Occidente, come il grano saraceno, il sorgo, il mais e così via; materie prime diffuse in regioni del pianeta caratterizzate, come dicevo poco fa, da un forte sviluppo demografico, quali l’Africa subsahariana o il Sudamerica. Fava, con le sue tecnologie per la pasta, concorre a soddisfare queste richieste di prodotti sani, buoni e anche economicamente accessibili.

Quali sono i vostri “cavalli di battaglia”?

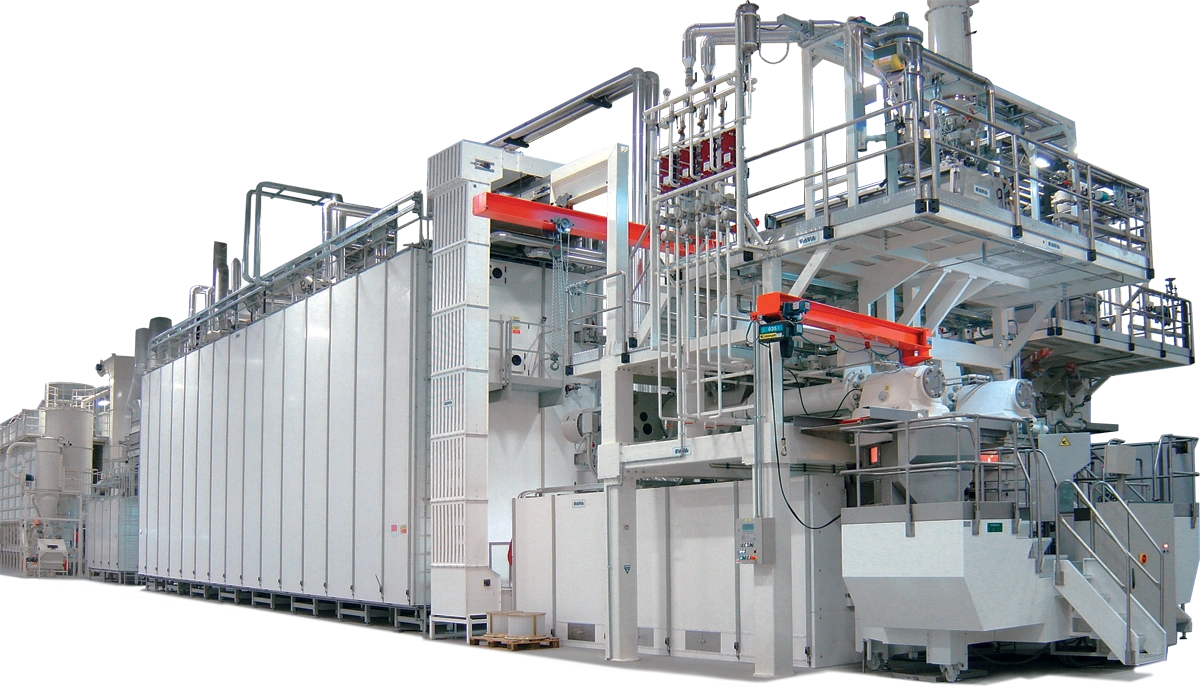

La tecnologia è il “cavallo di battaglia” principale, senza dubbio. Vede, noi produciamo linee di pasta lunga, pasta corta, paste speciali e cous cous, quindi linee industriali ad alta capacità in grado di produrre all’ora fino a 8mila chili di pasta corta o 6mila di pasta lunga. Abbiamo le più grandi macchine per la produzione di cous cous, che fanno quasi due tonnellate e mezzo di prodotto l’ora. Si tratta di linee completamente automatiche, con tecnologie di produzione avanzate, atte a massimizzare il contributo qualitativo sul prodotto finito con le materie prime disponibili. Per esempio la disponibilità di grano duro è molto inferiore a quella di grano tenero, e infatti si sta diffondendo la pasta a base appunto di grano tenero, che dal punto di vista pastificatorio è inferiore; si può però compensare con la tecnologia Fava. Tecnologia che è anche brevettata in vari paesi strategici del mondo.

Poi c’è anche un discorso di efficienza, nel senso che l’efficienza complessiva dei nostri impianti è alta: abbiamo impianti che lavorano anche dopo dieci, quindici anni con un 97-98% di efficienza complessiva. E in effetti questo è un secondo punto di forza, legato alla qualità degli impianti che produciamo e ai nostri servizi. Voglio sottolineare che siamo in grado di offrire il “chiavi in mano” in ogni parte del mondo: dal sistema di stoccaggio delle materie prime sino al prodotto sul pellet, pronto a essere caricato sul camion. Siamo cioè in grado di soddisfare tutta questa catena, con il coinvolgimento di partner specializzati che lavorano con noi, ovviamente.

Infine, un ultimo “cavallo di battaglia” è l’ottimo rapporto qualità-prezzo del prodotto finito, legato a ciò che dicevo prima: l’utilizzo di materie prime meno proteiche, quindi meno costose, però con una qualità del prodotto finito accettabile anche in sovra cottura. Noi forniamo servizi per il settore che sono davvero all’avanguardia, elaborati nel nostro laboratorio. Faccio un esempio: un cliente vuole sviluppare un prodotto a più alto contenuto di fibre? Un cliente vuole sviluppare un prodotto che abbia in miscela del mais o magari che sia fatto al 100% di mais? Noi effettuiamo i test di pastificazione, le analisi chimiche, fisiche e reologiche della materia prima, e poi le valutazioni del prodotto finito per fornire la soluzione al cliente.

Oggi si parla molto di AR, IA e IoT. L’Industria 4.0 è un orizzonte anche per Fava?

Siamo stati tra i primi del nostro settore ad abbracciare l’IoT, con tutte le tecnologie che la costituiscono, per creare servizi a valore. Abbiamo iniziato sul serio cinque anni fa, anche con la collaborazione del Dipartimento di Informatica dell’Università di Bologna, e poi abbiamo coinvolto diversi partner specialistici di diversi settori; per la parte della sensoristica abbiamo coinvolto fornitori come Eoptis. Oggi, dopo cinque anni, Fava ha ben sei applicazioni presso sei diversi clienti dove si usa il sistema IoT realizzato da Fava, con algoritmi per servizi di controllo-qualità predittiva e di manutenzione predittiva dei componenti più critici. E quando parlo di qualità mi riferisco alla capacità di identificare delle deviazioni rispetto a variabili importanti come l’umidità, il colore del prodotto, i difetti del prodotto, e di coadiuvare l’operatore nell’anticipare la soluzione dell’eventuale problematica – e quindi di ridurre gli scarti – nonché nel mantenere gli standard qualitativi costanti.

Tutto questo con il minimo sforzo, perché poi questi sistemi eliminano la necessità che l’operatore vada periodicamente a fare un prelievo di controllo del campione e che si effettuino analisi in laboratorio. Quindi lo staff di assicurazione qualità può occuparsi di altro fino a quando l’IoT non gli indica come feedback sullo schermo una segnalazione che certe variabili o performance di certi dispositivi (ad esempio: i ventilatori) stanno andando in deriva; e così si può anticipare il problema.

Per arrivare a tale risultato abbiamo investito cifre importanti e assunto risorse specializzate; soprattutto, abbiamo costruito una rete di partner tecnici e tecnologici di alto livello, che abbracciano non soltanto la sfera dell’informatica ma anche della matematica, della fisica, della statistica ecc. E questo network ci permette di continuare lo sviluppo, in modo da aumentare il livello dei nostri servizi, finché non arriveremo un giorno a sistemi così avanzati da rendere autonoma la gestione della macchina.

Com’è nata la collaborazione con Eoptis?

È nata nell’ambito dello sviluppo dell’IoT di Fava. Chiaramente una delle variabili su cui ci siamo concentrati immediatamente è stato il colore, il colore della materia prima in particolare. Volevamo che venisse misurato di continuo, in modo efficiente, e nei parametri canonici L*a*b*, in modo da avere una certa sicurezza. Siamo partiti da lì, ma non solo. Infatti abbiamo presto avvertito anche la necessità di essere un provider specialistico di metodi e strumenti per i laboratori di quei clienti che partono da zero e che hanno bisogno di costruirsi un laboratorio di qualità, ma soprattutto la conoscenza necessaria per misurare la qualità delle materie prime. Noi forniamo strumenti in grado di aiutarli, e con Eoptis abbiamo sviluppato dei colorimetri da banco e per applicazioni in linea, oltre ad aver acquistato anche un paio di colorimetri per il nostro laboratorio. E ancora, abbiamo colorimetri Eoptis montati sulle linee per il controllo qualità, cioè sull’ingresso della materia prima che verrà poi trasformata.

Siete soddisfatti della collaborazione con Eoptis?

Sì, anche perché da parte di Eoptis c’è stata, sin dall’inizio, una forte disponibilità a customizzare l’applicazione, cosa necessaria per due ragioni: primo, per garantire il flusso continuo del prodotto, senza ristagni, e cioè una lettura reale; secondo, perché la gestione dei dati deve interfacciarsi con la nostra piattaforma locale. In altre parole non abbiamo semplicemente preso lo strumento così com’era. Un altro scoglio che abbiamo dovuto superare sono state le tarature specifiche per la materia prima: anche lì abbiamo trovato piena collaborazione, facendo germinare una cooperazione di qualità, orientata a sviluppare nuove applicazioni. Applicazioni che a livello di laboratorio danno valore aggiunto quanto a rapidità della fruibilità del dato, e a livello di produzione continua migliorano l’affidabilità del dato, che poi si traduce in un feedback di servizio preciso.

Quali sono state le sfide nell’integrare il colorimetro industriale Eoptis CLM-195 nelle vostre linee per il controllo automatico del colore?

La parte meccanica di integrazione, le staffature, la parte dei vetri che vanno a coprire il colorimetro, come integrarli fisicamente e anche meccanicamente, le tarature. E poi il protocollo di scambi di dati, per i quali non abbiamo ancora finito: ci sono parti che vorremmo ottimizzare relativamente allo scambio dei dati, per entrare in uno standard di protocolli comunicativi FAVA, che ci agevolerebbe molto, cioè avere il segnale di output già nel linguaggio con il quale abbiamo deciso di sviluppare tutte le comunicazioni.

Fava è alla ricerca di giovani talenti tecnologici?

Sì, siamo sempre alla ricerca di talenti che abbiano prima di tutto la passione per il settore e per il prodotto pasta, che possano contribuire alla crescita dell’azienda, a livello non solo di ricerca e produzione ma di servizi post-vendita, perché anche i servizi post-vendita sono sempre più richiesti dai mercati, soprattutto quelli evoluti come il Nordamerica, l’Europa e il Giappone. In Occidente è ormai convinzione che il produttore della tecnologia debba offrire pure il servizio.

Quali sono i vostri mercati di riferimento?

I più importanti sono Europa, Nordamerica, Sudamerica ma anche Medio Oriente e Africa. Queste ultime regioni hanno generato quasi la metà del fatturato negli ultimi dieci anni. Operiamo poi in Estremo Oriente, specie in Giappone, stiamo esplorando l’India e la Cina, dove abbiamo installato anche qualche impianto. Ma il mercato in continuo sviluppo è quello subsahariano: c’è una grande richiesta di tecnologie, formazione e tutto il supporto necessario per partire da zero.

Quindi – semplificando – Fava va in Ghana, Nigeria o Angola, aiuta a installare la macchina e spiega come funziona?

Più o meno. Noi partiamo dalla consulenza progettuale (anche di business plan) fino all’installazione, al collaudo, alla formazione e all’attivazione dei servizi post-vendita previsti dal contratto: hai bisogno di tre interventi all’anno per fare un check up, una messa a punto e un refresh del training? Noi li forniamo, insieme alla ricambistica e a tutto quello che serve. Prima abbiamo parlato della realtà aumentata; abbiamo anche quella se serve, cioè macchine a cui l’operatore può connettersi con il nostro service, accedervi tramite dei codici a barre posizionati sulle macchine stesse, entrare quindi nel progetto della macchina, connettersi alla documentazione, così come collegarsi con il nostro post-vendita per affrontare i problemi, tablet alla mano, individuare insieme l’eventuale problema e agire, ad esempio facendo la messa a punto di un certo sincronismo.

Dove immagina Fava, da un punto di vista tecnologico, tra dieci anni?

Auspico che mantenga la sua posizione di leadership, non solo nell’ambito della pasta secca ma anche di quella fresca, della ripiena e delle paste assimilabili alla pasta, quindi parliamo di materie prime non convenzionali, le cosiddette “materie prime composite”, per le quali abbiamo stabilito anche recentemente delle partnership con leader che si occupano di questo nell’ambito del bakery per sviluppare quella conoscenza legata alle materie prime composite: per esempio farina grano tenero, grano saraceno, teff, sorgo e così via, per produrre una pasta che sia accettabile, in cottura e in sovracottura. E nel futuro vedo una Fava sempre più presente a livello di servizi, fornendo un supporto che aiuti i nostri clienti a minimizzare i costi, ad aumentare le performance, a migliorare la qualità.

Interessante, quindi sempre più venditori di servizi e di expertise, per valorizzare anche le macchine che producete, corretto?

Sì, lo ritengo fondamentale. Un tempo c’era una mentalità diversa: bastava offrire un prodotto in grado di fare della pasta buona. Oggi invece il servizio deve essere visto come parte integrante del prodotto, altrimenti non vai a rispondere a bisogni sempre più sofisticati e necessari: la formazione tecnologica, la formazione meccanica, l’assistenza alla manutenzione preventiva, i servizi legati allo sviluppo di nuovi prodotti elaborati nel nostro laboratorio ecc. Tutti aspetti che fanno e faranno la differenza, come già successo, peraltro, in altri settori.

Essere Made in Italy vi aiuta a proporre la vostra tecnologia all’estero?

Assolutamente sì. Pasta è sinonimo di italianità, e quando uno cerca la tecnologia per la produzione della pasta gli viene in mente l’esperto, e l’esperto è associato all’Italia.

Ultima domanda: in che modo Fava è attenta alla sostenibilità?

Dunque, abbiamo soluzioni opzionali finalizzate alla riduzione dei consumi energetici per chilo di pasta prodotta. Abbiamo sviluppato i sistemi di ventilazione, che riducono del 25% il consumo elettrico, proprio perché vediamo la sostenibilità dal punto di vista energetico come un obiettivo importante. Mi riferisco cioè alla riduzione dei consumi per chilo di pasta. La nostra attenzione alla sostenibilità non si ferma qui però. Stiamo anche molto attenti all’uso di materie prime non convenzionali, quindi a basso impatto ambientale – o a ridotto impatto – durante la coltivazione, perciò con un minor uso di composti azotati, additivati come i fertilizzanti e così via; ma sempre, alla fine, grazie al contributo tecnologico, ottenendo un prodotto di qualità accettabile.

C’è poi tutto il tema dell’eliminazione dell’uso di vapore, che è generato dall’utilizzo di energia e di acqua osmotizzata, che a sua volta è un processo poco efficiente dato che il 40-50% dell’acqua potabile che alimenta l’osmotizzatore viene sprecata. Quindi noi abbiamo eliminato l’utilizzo del vapore nelle macchine (peraltro siamo tra i pochi del settore ad averlo fatto). Infine c’è la massimizzazione delle efficienze di impianto, che alla fine va a ridurre gli sprechi di materia prima e prodotto, nonché gli scarti. Tutto ciò per noi è sostenibilità.